10) 脱型して完成!

一枚目の舵には6ヶ月かかりました!。

二枚目はがんばって3日で作りました。

いろいろ問題無いわけではないけど、十分に使えそうです!

まだ最終仕上げはしなければいけませんが、騒音とホコリが出る作業は後回しにします。

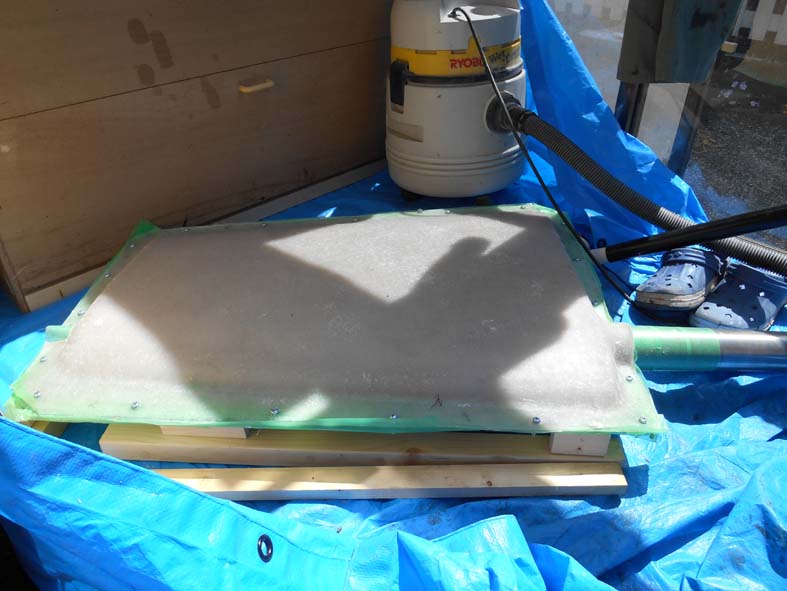

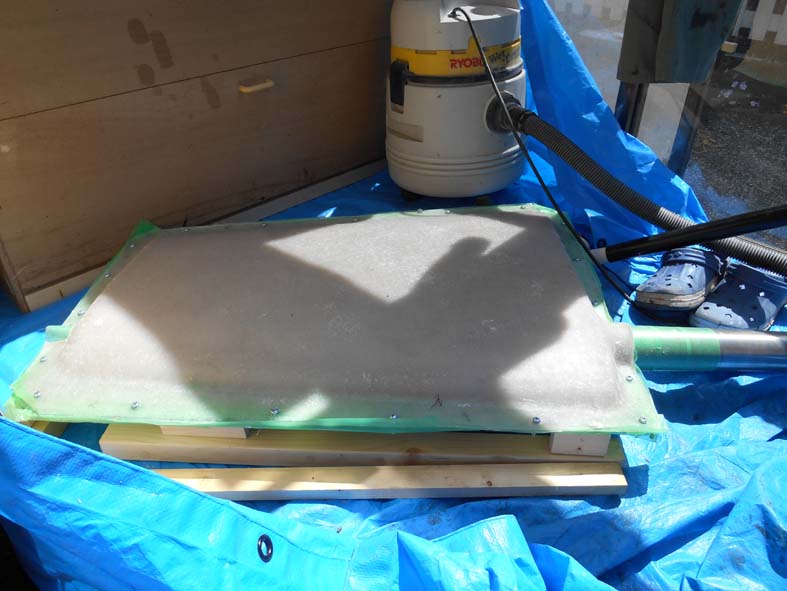

9) 舵板にはQセル(ガラスバルーン)パテをいっぱいに詰めた。 パテはQセルをたくさん入れれば軽くなるがパサパサで弱く、接着しにくくなる。

しかし、重たくなるのも嫌なのでたくさんQセルを入れてみた。 パサパサ一歩手前で、試しのパテをハンマーでたたいてつぶしてみたが良さそうだった。

もちろん、パテを詰めて型を閉じるのは時間ぎりぎりの作業であるのでこの写真はすべて終わった後の写真です。

8) パテをつめる準備として周囲ガラスマットを準備し、スキン内面にも樹脂を塗って接着しやすいようにした。

7) 舵軸を片側のスキンにFRPで止める事にした。

パテだけでも止まるけどこの方が確実で簡単??

6) 舵軸を仮置きしてニンマリ!

舵の下端にはロープガードをつける軸を付けてある。 位置決めが楽チンだった!

5) 型を清掃し、十分に離型処理してスキンを積層した。実は心配で次の作業に入る前に脱型してみた。問題なく脱刑した!

舵軸積層する前に型のフランジをテープで養生。

4) 随分離型処理には時間をかけたが、やはり少し持っていかれた。

テンダーのときよりはマシだが、まだ修行が足りない!

3) FRP型を積層します。二枚作ればお役御免ですのでできるだけ材料を少なくしました。

これが良かったかどうかは疑問ですが、、

まあ、もったいないし、、

写真は脱型のために木型を分解しているところ

2) 削った舵板は中心線で分かれるように組み立てていました。これを台座板の両面に位置を合わせて貼り付けます。

FRP型を積層しやすいようにしっかりした枠にします。

1) まず舵板の実物形状に合わせた木型を作ります。

削れば翼型になるように合板を段々に積層してかんなで仕上げます。

本船の建造にあたり、一番のハードルは建造する場所です。

エ!!??と思われるかもしれませんが、実は建造する場所だけが大きな問題なのです。!

小さな問題はもちろんたくさんあります。

たとえば、設計図はあるの? ちゃんと設計できるの?

本当に作る技術あるの?道具は?

ちゃんと材料買えるの?お金はあるの??

4年前に作ったテンダーもほぼ同じ目的でしたが、まず上記の心配のいくつかを解決してみようと思いました。主な目的は

1)テンダーは木の仮メス型でしたが脱型は完璧ではありませんでした。左右の船体を仮メスから製作するには2回積層できる型を作る技術が必要です。

2)船体以外のFRP部品(キール、隔壁、デッキ、キャビン壁)はFRP型を作って積層する予定です。

FRP型を作って完璧に脱型できる技術が必要です。

3)もちろん、今回作るラダーは本船に使用できる「本物」です。

ラダー(舵板)の製作